Революция в рудной добыче не за горами

Статья «Hard rock revolution on the horizon» была первоначально опубликована в журнале «CIM Magazine» в № 12(3), май 2017 г.

Системы сплошной выемки впервые появились на добыче угля и рыхлых пород около века назад, а с конца 1950-х годов их адаптировали и начали успешно применять при выемке твердых пород при строительстве. Исходя из этого, можно было бы подумать, что вскоре сплошная выемка станет возможна и на рудной добыче. Однако этого не произошло. Границы использования данной технологии при освоении месторождений руды долгое время были достаточно ограничены, по крайней мере, до настоящего времени. Но сегодня, наконец, у буровзрывного подхода появился достойный конкурент.

В сентябре 2016 г. на выставке «MINExpo» компания «Caterpillar» объявила о запуске производства Cat Rock Straight System — полностью механизированной системы разработки твердых пород, реализованной на базе новейшей машины HRM220. Хотя «Caterpillar» первой смогла вывести на рынок оборудование такого рода, этот пример не единственный. В «Atlas Copco» вместе с «Rio Tinto» еще в 2009 г. начали разработку нового поколения систем сплошной выемки твердых пород. Более того, совместно с «Anglo American» с 2012 г. ведется работа над проектом системы Rapid Mine Development System (RMDS), а в 2016 г. стартовали ее полупромышленные испытания. По словам начальника направления механизированной разработки породы компании «Atlas Copco» Микаэля Рамстрёма (Mikael Ramström), период тестирования близок к своему завершению, и в компании планируют представить систему RMDS уже в конце нынешнего года. Еще один пример: «Joy Global» (ныне входящая в состав «Komatsu Mining») провела испытания прототипа горного комбайна DynaMiner, оснащенного инновационной технологией DynaCut; работы ведутся с сентября 2016 г. и дают весьма многообещающие результаты. Также созданием машины сплошной выемки твердых пород, получившей название MX650, занимаются в «Sandvik», однако обсуждать эту работу с журналом «CIM Magazine» в компании отказались.

Разные подходы

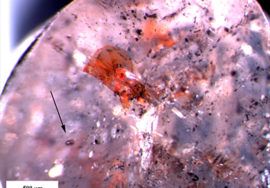

Основная проблема, возникающая в процессе разработки твердых пород, заключается в сложности их механического вскрытия, что в свою очередь влияет на скорость проходки и расход энергии, не говоря о том, насколько быстро изнашиваются режущие элементы. Каждый производитель по-разному подходит к повышению срока службы компонентов своей техники, к сокращению времени и потреблению топлива, затрачиваемых на вскрытие породы. Например, в машине HRM220 от «Caterpillar» используется множество резцов, устанавливаемых на двух режущих головках, которые воздействуют на породу под углом, соответствующим прочности породы на разрыв (10–20% от прочности породы на сжатие). «При перемещении или активации режущей части каждый резец ударяет по породе как молоток. Время контакта очень маленькое, что ограничивает нагрев и износ резцов. Перемещение происходит в результате совмещения вращательных движений», — объясняет коммерческий директор отдела разработки руды «Caterpillar» Йенс Стейнберг (Jens Steinberg).

С другой стороны, на горном комбайне DynaMiner компании «Komatsu Mining» используется специальный диск DynaCut, смонтированный на стреле с интеллектуальным управлением. Система врубовым методом отсекает породу; ее движение напоминает движение тяжелого высокоскоростного молота, воздействующего на слабые участки породы.

Так же как и на DynaMiner, на машине Mobile Miner компании «Atlas Copco» установлены дисковые резаки — технология, позаимствованная у обычных тоннелепроходческих машин. В данный момент в компании продолжают совершенствовать свою разработку. «Машину можно настроить под выемку породы на заданной скорости, которая во многом зависит от твердости породы. Диски способны работать очень быстро, однако это увеличивает степень износа компонентов, поэтому систему необходимо адаптировать с учетом твердости конкретной породы», — добавляет М. Рамстрём.

Для решения этой задачи гидравлическая система Mobile Miner оснащается специальными датчиками, контролирующими «реакцию» породы на давление и соответственно регулирующими силу воздействия. Фактически современные компьютерные и сенсорные системы используются на всех видах указанных горных комбайнов, позволяя производить эффективную выемку на интеллектуальной технологической основе, а сами машины более компактны, чем их аналоги, применяемые на проходке туннелей.

Небольшие, но универсальные системы

«После того, как мы несколько доработали свою технологию, энергопотребление и процесс выемки пород значительно улучшились. Это значит, машина будет меньше, легче и дешевле. Размеры и мобильность очень важны для наших клиентов, поэтому мы решили ориентироваться на то, чтобы она была простая в эксплуатации и компактная», — указывает Брэд Нельсон (Brad Neilson), президент подразделения по рудной добыче «Komatsu Mining».

Благодаря компактности сокращается не только расход энергии — подобные машины получают возможность легче проходить сложные места и поперечные выработки, чем обычное оборудование такого рода, используемое в строительстве. «Когда отрабатываются твердые породы в области гражданского строительства, приходится работать только по одной выработке, в добыче их может быть больше. Таким образом, машина должна быть более компактной и универсальной, способной перемещаться от места к месту», — добавляет М. Рамстрём.

Долгий путь

Все технологии проходят в своем развитии долгий путь. Первыми о создании машин для выемки твердых пород при разработке руд в начале

2000-х годов задумались в «Caterpillar». Испытательные работы проводились в ЮАР и позднее на предприятии компании в г. Люнене (Германия). После система Rock Straight System была опробована на руднике в Польше. Много времени заняла научно-исследовательская работа «Komatsu Mining»: она стартовала в 2006 г., когда компания приобрела лицензию на новую технологию выемки твердых пород у австралийской организации «CRCMining».

«Мы в «Komatsu Mining» совместно с нашими партнерами потратили годы на доработку технологии, чтобы она стала действительной альтернативой буровзрывному методу», — замечает Б. Нельсон. От обоснования технологии до появления полноценного опытного устройства, запущенного в ЮАР, прошло почти пять лет. Все эти годы проводились активные испытания системы сплошной выемки; специалисты компании изучали и улучшали все возможные аспекты — от срока службы ее компонентов до контроля и автоматизации. Сегодня прототип DynaCut тестируется на подземном руднике «Cadia East» компании «Newcrest Mining» в Австралии: для вывода машины на рынок ведется расчет производительности выемки по наиболее твердой породе, оценка скорости процесса проходки и тонкой настройки DynaMiner.

Тем временем в «Atlas Copco» проводят испытания горного комбайна Mobile Miner и системы RMDS на руднике компании «Anglo American». «Сейчас мы достигли такой точки, когда уже можем продемонстрировать возможности наших первых машин в реальных производственных, а не опытных условиях. Мы убедились, что все компоненты системы успешно функционируют. Мы знаем, что в целом эта технология показала свою эффективность при использовании в других областях, но наша система для горной отрасли совсем новая, и мы должны были ее опробовать», — говорит М. Рамстрём.

Развитие и сопротивление переменам

Чтобы объяснить главную преграду на пути к развитию метода сплошной выемки твердых пород, вернемся в 1977 год, когда специалисты компании «Robbins», в которой за два десятилетия до того изобрели первую в мире машину для проходки туннелей (в твердой породе), увидели возможность адаптации данной технологии под рудную добычу. За несколько лет в компании построили первый прототип Mobile Miner — футуристично выглядящее и инновационное на тот момент устройство, разрушающее породу с помощью стальных дисковых резаков, установленных на вращающемся колесе.

Первая промышленная модель Mobile Miner была запущена на руднике «Mount Isa» на северо-западе Квинсленда (Австралия) в 1983 г. Средняя скорость проходки машины составляла до 80 м в месяц; всего с ее помощью была пройдена выработка длиной 1,1 км. Позднее установку приобрела компания «Pasminco» для своего рудника «Broken Hill» в Новом Южном Уэльсе (Австралия); там было пройдено уже чуть больше — 1,4 км. В 1993 г. подразделение «Robbins» по производству тунеллепроходческой техники приобрела «Atlas Copco», а установку Mobile Miner начали использовать на строительном проекте в Японии.

Разумеется, у этой машины были свои недостатки, в частности малый срок службы изнашиваемых частей, но в целом она показала свою эффективность. После этого желающих приобрести Mobile Miner больше не было. «Robbins» и «Atlas Copco» построили машину для сплошной выемки твердых пород, но на это никто не обратил внимания, и в 1998 г. дальнейшие работы над ней были заморожены.

«Наша отрасль очень консервативна. И это самая большая сложность с точки зрения внедрения новых технологий. Перемены происходят очень трудно, но это не касается развития самой технологии», — указывает М. Рамстрём. За последние десять лет «сопротивление» представителей горнодобывающей отрасли новым веяниям заметно ослабло. На фоне сложных и нестабильных экономических условий все больше и больше компаний обращают внимание на разработки, способные повысить производительности и сократить расходы. «Сегодня есть интерес со стороны горнодобывающих компаний», — добавляет Рамстрём.

Преимущества

Системы сплошной выемки твердых пород предлагают такие возможности, как облегчение технологической проработки горных работ, повышение безопасности, увеличение скорости проходки и эффективности по сравнению с обычным буровзрывным методом, среднее значение для которого — 5 метров в сутки.

«Скорость проходки нашей машины составляет до 10 м в сутки. При буровзрывном методе работы приходится периодически останавливать, подгонять в выработку множество разной техники. Вы бурите, взрываете, обеспечиваете вентиляцию, укрепляете кровлю с помощью штанг и сеток, потом на место нужно завести погрузчики и самосвалы, и только после этого можно начинать проходить следующие пять метров. Если какой-то машины при необходимости не будет, весь цикл проходки останавливается, теряется время», — добавляет М. Рамстрём.

Стейнберг из «Caterpillar» также отмечает еще один важный момент: поскольку при сплошной выемке порода разрушается на куски меньшей крупности по сравнению с буровзрывными работами, то такие системы позволяют повысить эффективность измельчения на фабрике, устранить необходимость в первичном дроблении.

Занявшие не один десяток лет исследования сделали концепцию сплошной выемки твердых пород реально работающей технологией. Сегодня она продолжает совершенствоваться, постепенно подрывая консерватизм добытчиков по отношению к инновациям, которые могут вдохнуть новую жизнь в подземную добычу.